Nuestros servicios: soluciones llave en mano

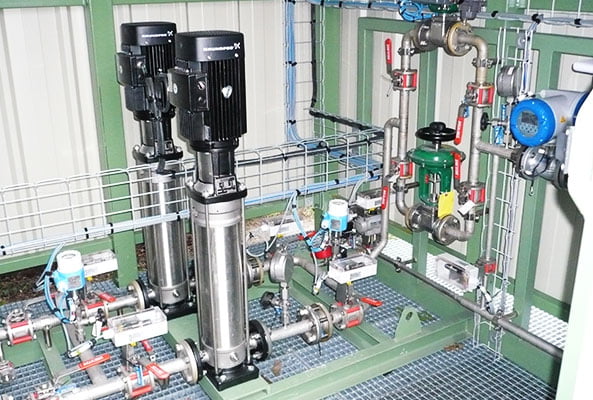

Servicios de ingeniería, planos, asesoramiento y asistencia técnica, instalación, tuberías, electricidad y automatización, puesta en servicio, servicio posventa, inspecciones técnicas de depósitos e instalaciones.

El concepto “llave en mano” de Stockage & Systèmes le permite diseñar instalaciones teniendo en cuenta el funcionamiento global, el cumplimiento de la normativa medioambiental y de seguridad, el rendimiento técnico y la rentabilidad para sus clientes.

Socio preferido para soluciones llave en mano

– Estudios, planes, procesos, aplicación

– Mecanizado

– Depósitos, lavadoras, contenedores

– Bombas

– Estación de descarga

– Planta de urea y amoníaco DENOX

– Pasarelas de acceso

– Redes de ventilación

– Ingeniería aérea

– Instrumentación y control

– Manipulación, montaje

– Tuberías, válvulas, conexiones,

– Etiquetado y seguridad

– Puesta en marcha, formación del personal

Desde la fase de anteproyecto hasta la entrega llave en mano, Stockage & Systèmes pone a su disposición la experiencia adquirida a lo largo de muchos años.

varios centenares de instalaciones ya entregadas.

Stockage & Systèmes se compromete a suministrar instalaciones que puedan utilizarse con seguridad. En la fase de diseño, Stockage & Systèmes aplica métodos que integran :

- – Operaciones y mantenimiento

- – Futuras condiciones de trabajo para los operarios Cumplimiento de la normativa de prevención de accidentes y seguridad, gracias a un control jurídico permanente.

- – Experiencia adquirida en numerosas instalaciones ya realizadas

- – Ergonomía para mayor seguridad y eficacia.

Instalaciones específicas llave en mano

DENOX: Tratamiento de óxidos de nitrógeno (sistema SNCR)

Con la entrada en vigor del Protocolo de Kioto, los países signatarios se vieron obligados a reducir significativamente sus emisiones de gases de efecto invernadero.

Uno de los procesos recomendados es el sistema de reducción no catalítica de NOx (SNCR).

Para la reducción térmica de los óxidos de nitrógeno se requiere una temperatura de 900 a 1200°C. La cantidad de agente reductor que debe utilizarse es: de 1 a 1,5 moles de NH3 por mol de NOx. 0,5 a 0,75 moles de urea por mol de NOx.

Desde 2005, y en respuesta a la creciente demanda de algunos de sus clientes, Stockage et Systèmes ha desarrollado sistemas autónomos eficaces adaptados a los sectores industriales más afectados por las grandes cantidades de óxidos de nitrógeno emitidos por sus procesos.

Con caudales de inyección de reductores que van de 100 litros/hora a 2.000 litros/hora, Stockage & Systèmes ha suministrado más de 30 instalaciones SNCR llave en mano para cementeras, incineradoras de residuos domésticos en Chartres, Lyon y Grenoble, industrias petroleras como TOTAL y fabricantes de vidrio como ST GOBAIN, en Francia y varios otros países europeos.

Respaldado por la experiencia acumulada por sus técnicos e ingenieros a través de los numerosos sistemas SNCR que ya ha construido, Stockage & Systèmes garantiza instalaciones personalizadas y de alto rendimiento.

Desde la fase previa al proyecto hasta la puesta en servicio, Stockage & Systèmes aporta sus conocimientos técnicos y crea instalaciones llave en mano adaptadas a cada proyecto.

Reducir las emisiones de NOx: un contexto normativo exigente

Las emisiones de óxidos de nitrógeno (NOx) son el resultado de la combustión de combustibles en calderas, motores, hornos, etc. A altas temperaturas, el nitrógeno y el oxígeno del aire se combinan para formar NOx, que incluye monóxido de nitrógeno (NO) y dióxido de nitrógeno (NO2). Por tanto, todas las actividades que consumen energía emiten NOx.

Los diversos acuerdos internacionales firmados recientemente o en vías de finalización obligan a los Estados europeos y a otros países a reducir significativamente sus emisiones de contaminantes atmosféricos, sobre todo de óxidos de nitrógeno, durante la próxima década.

La industria de todos los sectores está obligada a respetar los valores límite de emisión reglamentarios.

Las cantidades emitidas por una instalación determinada dependen de dos factores principales:

– Condiciones de combustión (control del proceso, temperatura de combustión/incineración o coincineración)

– La presencia de cualquier sistema de tratamiento de gases de combustión para este parámetro específico.

Documentación

Descargue nuestro documento para ver los datos específicos del producto.

Dilución de urea, fabricación de AdBlue

La urea se utiliza con mayor frecuencia en la industria como reticulante en las instalaciones SCR o SNCR. Es adecuado para reducir los óxidos de nitrógeno en cementeras, incineradoras de residuos domésticos, industrias del vidrio y petroquímicas.

Cuando se trata de reducir las emisiones de Nox de los vehículos en la carretera, lo más habitual es llamarlo AdBlue®.

En los últimos años, el uso de Adblue® ha crecido rápidamente, sobre todo en automóviles y otros vehículos que requieren Adblue®.

Por ello, la urea líquida se fabrica exclusivamente de forma industrial. Se utilizan dos métodos principales: El primero consiste en disolver gránulos de urea sólida, conocidos como prills, en agua desmineralizada. La segunda consiste en mezclar urea sintética con agua desmineralizada.

En los últimos años, Stockage & Systèmes ha diseñado y suministrado varias plantas concebidas específicamente para la fabricación de urea líquida a base de prill.

Con una gran experiencia en la dilución de productos químicos, nuestros técnicos han inventado sistemas fiables que tienen en cuenta todas las características técnicas, medioambientales y económicas necesarias para ofrecer servicios de máxima calidad a nuestros clientes.

Nuestras unidades de fabricación de urea pueden combinarse con depósitos de almacenamiento fabricados mediante bobinado por extrusión sólida en polietileno de alta densidad (HDPE) para proporcionar instalaciones completas. Nuestros depósitos, que contienen tanto el producto concentrado como el diluido, están fabricados con termoplásticos muy resistentes, lo que garantiza a nuestros clientes soluciones estables, sin riesgo de contaminación metálica ni descomposición.

Nuestras plantas de dilución de urea pueden tener varios niveles de automatización.

La caída de temperatura de la urea durante la dilución se controla y la mezcla obtenida se mantiene a una temperatura que permite que el sistema funcione sin interrupción.

Los plazos de producción pueden adaptarse a las necesidades individuales.

– 2000 litros/hora

– 3500 litros/hora

– 20.000 litros/hora

Las diluciones más solicitadas:

– Dilución del 96% al 50%.

– Dilución del 96% al 40%.

– Dilución del 96% al 25%.

Los principales componentes del sistema son :

– sistema de descarga para llenar un depósito con pastillas de urea

– un suministro de agua de producción (normalmente agua desmineralizada) con un caudal controlado

– un sistema que combina principios de mezcla para garantizar una mezcla eficaz

– un sistema de mantenimiento de la temperatura montado en línea en el patín de dilución

– un patín para transferir la mezcla resultante a un depósito de almacenamiento final

La mezcla se supervisa mediante sensores de temperatura conectados al sistema de control que, en caso de alarma, activa un procedimiento de desconexión para que el sistema sea seguro.

Dilución de ácido sulfúrico con refrigeración integrada, otras diluciones de ácidos y bases

Nuestras unidades de dilución de ácidos pueden combinarse con depósitos de almacenamiento en espiral de termoplástico para proporcionar instalaciones completas. Nuestros depósitos, que contienen tanto el producto concentrado como el diluido, están fabricados con termoplásticos muy resistentes, lo que garantiza a nuestros clientes soluciones estables, sin riesgo de contaminación metálica ni descomposición.

Podemos ofrecer una gama completa de servicios de proyecto, incluida la gestión completa del proyecto, la instalación, la puesta en marcha y la formación para garantizar una implantación eficaz y una transferencia total de conocimientos.

Nuestras plantas de dilución de ácido sulfúrico pueden incluir varios niveles de automatización y pueden producir soluciones diluidas del 5% al 80% a partir de ácido sulfúrico al 96% o al 98%.

La temperatura de mezcla se mantiene a 25 °C o 30 °C, según sea necesario, gracias a un exclusivo sistema de refrigeración integrado en el depósito de dilución.

Los tiempos de mezcla pueden adaptarse a las necesidades individuales, por ejemplo :

– 2000 litros/hora para una dilución del 96% al 25%.

– 3500 litros/hora para una dilución del 96% al 40%.

– 5000 litros/hora para una dilución del 96% al 50%.

Las diluciones más solicitadas:

– Dilución del 96% al 50%.

– Dilución del 96% al 40%.

– Dilución del 96% al 25%.

Los principales componentes del sistema son :

– Un sistema de alimentación en el que el ácido concentrado se suministra positivamente a través de una válvula antirretorno

– Un suministro de agua de producción (normalmente agua desmineralizada) con un caudal controlado

– Un sistema que combina los principios de mezcla “venturi estático” para garantizar una mezcla eficaz del ácido

– Un sistema de refrigeración de tipo “intercambiador de calor” totalmente termoplástico montado en el interior para enfriar continuamente el ácido producido antes de transferirlo al depósito de almacenamiento.

Los requisitos para el funcionamiento de esta planta de dilución son :

– Alimentación trifásica

– Alimentación de aire comprimido (6 bar)

– Suministro de agua desmineralizada

– Suministro de agua de refrigeración

Tratamiento antiolor con Nitrato de Calcio

La contaminación atmosférica cerca de determinados emplazamientos industriales oplantas de tratamiento de aguas residuales municipales es cada vez más controvertida. Una instalación que cumple todas las normas sanitarias y medioambientales en materia de contaminación atmosférica puede emitir olores desagradables.

Existen soluciones para reducir esta contaminación, como la basada en inyectar de nitrato cálcico desarrollado por

YARA

. Difundido en el sistema de alcantarillado a través de tanques de HDPE y nuestras soluciones de decantación y dosificación, bloquea la fermentación y, por tanto, la formación de compuestos olorosos (por ejemplo, H2S).

Nuestros productos pueden satisfacer estas necesidades.

Lavadores de gases, torres de lavado

El lavado de gases consiste en solubilizar un gas contaminante en un líquido. Este líquido puede ser agua o agua con un reactivo neutralizante añadido. Puede ser un sistema de tratamiento de gases industriales que se utiliza en muchas aplicaciones, como la producción de gas natural, la recuperación de gas de petróleo, la producción química, la metalurgia y la generación de energía.

Para los gases que emanan de los tanques de almacenamiento y para las instalaciones específicas con ventilación forzada, Stockage & Systèmes le guiará en la elección de la mejor solución.

Cómo funcionanLos lavadores de gases funcionan haciendo circular el gas contaminado a través de una serie de separadores, filtros, coalescedores y secadores, que eliminan las impurezas y producen un gas purificado. Los lavadores de gases pueden fabricarse a medida para satisfacer los requisitos específicos de cada aplicación y pueden diseñarse para funcionar en condiciones de alta temperatura.

Esto es necesario por varias razones:

- Protección del medio ambiente: Las impurezas de los gases pueden causar problemas al medio ambiente si se liberan al aire o al agua. Los lavadores de gases permiten eliminarlos para minimizar el impacto en el medio ambiente.

- Seguridad: Las impurezas pueden ser peligrosas para los trabajadores y las instalaciones circundantes. Los lavadores de gases permiten eliminarlos para garantizar la seguridad de los trabajadores y las instalaciones.

- Mejora de la calidad: los lavadores de gases pueden mejorar la calidad del gas, lo que puede ser importante para determinados procesos industriales que requieren un gas de alta calidad.

- Rentabilidad: los lavadores de gases prolongan la vida útil de los equipos, reducen los costes de mantenimiento y aumentan la eficacia del proceso al eliminar las impurezas.

Los 3 tipos principales de lavadora :

– Lavado de aguas residuales

–

Lavado por recirculación para controlar mejor el consumo de agua

– Lavado con neutralización in situ

Preparaciones automáticas de polímeros: POLYGROUP

Polygroup® es una gama de mezcladoras automáticas de polímeros para emulsiones y polvos. En respuesta a los exigentes requisitos del tratamiento de aguas y lodos, Polygroup® ofrece una excelente relación rendimiento/espacio/ergonomía para apoyar los procesos de fabricación y resolver los problemas medioambientales. La combinación de los distintos procesos de separación mecánica sólido-líquido o líquido-molécula con Polygroup® SE (polímeros en emulsión), Polygroup® SP (polímeros en polvo) o Polygroup® SX (emulsión y polvo combinados) supone una mayor eficacia y un mejor rendimiento de separación.

Para procesos de separación entre fases sólidas y líquidas

El uso de grupos de preparación como Polygroup® SE, Polygroup® SP o Polygroup® SX, y más en general el uso de polímeros o floculantes, son esenciales en muchas aplicaciones:

– Tratamiento del agua (potable e industrial)

– Tratamiento de aguas residuales

– Tratamiento de lodos urbanos e industriales (centrifugadora, filtro prensa, etc.)

– Industria papelera

– Química fina (productos farmacéuticos, etc.)

– Química pesada (tratamiento de minerales, fertilizantes, petroquímica, etc.)

Documentación

Descargue nuestro documento para ver los datos específicos del producto.

Plataformas y estructuras de poliéster para ambientes corrosivos

Pasarelas adaptadas a nuestros tanques, escaleras con crinolina, escaleras

Como parte de un proyecto llave en mano o simplemente para una instalación existente, nuestro equipo puede estudiar y asegurar el acceso y la circulación en su zona de almacenamiento.

Tras estudiar los requisitos del cliente, nuestra oficina de diseño calcula las pasarelas para garantizar una resistencia óptima que mejore la seguridad. A continuación, nuestros experimentados técnicos los montan en nuestras instalaciones. Por último, al igual que con todos nuestros productos de almacenamiento, podemos montar toda la unidad in situ si así lo desea el cliente.

Para soportar los entornos más corrosivos, nuestras plataformas y otras estructuras de acceso se fabrican principalmente con perfiles de poliéster reforzado pultrusionado (PRFV) y rejillas de resina de poliéster.

Las rejillas suelen ser de malla cuadrada de 19*19 para cumplir la norma de la bola de 20 mm.

Este tipo de material aborda el problema de la corrosión en las instalaciones de almacenamiento y transferencia de productos químicos.

Nuestras principales estructuras:

– Pasarela: vigas y tubos de poliéster reforzado, rejillas antideslizantes de compuesto de poliéster/fibra de vidrio

– Escaleras: Viga y pasamanos de rejilla de material compuesto de poliéster/fibra de vidrio antideslizante

– Escalera con crinolina: Escalera con barandillas de crinolina estándar, tubos de poliéster reforzado

– Puerta peatonal incorporada: con cerradura, tubos de poliéster reforzados

Servicios de ingeniería, planos, instalaciones completas

Nuestro equipo de experimentados ingenieros trabaja en estrecha colaboración con nuestros clientes para comprender sus necesidades específicas y ofrecerles soluciones a medida. Utilizamos tecnología punta para garantizar la calidad, fiabilidad y seguridad de nuestras instalaciones.

Nuestros servicios de ingeniería incluyen el diseño, construcción, instalación y puesta en marcha de cisternas, depósitos, silos, sistemas de almacenamiento a granel y otros equipos asociados. También ofrecemos soluciones de mantenimiento y reparación para garantizar la longevidad y el buen funcionamiento de nuestras instalaciones.

Estamos orgullosos de trabajar con empresas de todos los tamaños en diversos sectores industriales, como el químico, el agroalimentario, el de productos petrolíferos y el de especialidades químicas. Podemos ofrecer soluciones de almacenamiento para productos tan variados como sustancias químicas corrosivas, productos petrolíferos, especialidades químicas, productos alimentarios y farmacéuticos.

La satisfacción del cliente es nuestra máxima prioridad. Nos comprometemos a ofrecer soluciones de alta calidad, servicios personalizados y asistencia permanente durante todo el ciclo de vida de nuestras instalaciones. Póngase en contacto con nosotros hoy mismo para hablar de sus necesidades de almacenamiento de productos químicos y descubrir cómo podemos ayudarle a alcanzar sus objetivos.

Todo nuestro equipo está disponible para discutir sus proyectos

¡Contáctenos ahora!

- +33(0)4 42 12 51 72

- info@stockage-et-systemes.com

- 625 Av. Georges Vacher Z.I 13790 Rousset

¿Qué buscas?…sugerencias